缝制机械行业是以生产缝纫机为主的专业设备制造业。缝制机械行业以生产缝纫机为主,裁剪、熨烫及粘合等机械为辅,具有技术密集型和劳动力密集型相结合的特点。

按缝制工序,缝制设备最重要的包含三大类:缝前设备、缝中设备和缝后设备。缝前设备最重要的包含裁床、铺布机等用于裁剪、铺开布料等缝纫前道工序的加工设施;缝中设备最重要的包含通用设备(平缝机、包缝机、绷缝机等)、特定种类设备、装饰设备、专用设备和刺绣设备等用于缝纫工序的加工设施;缝后设备最重要的包含熨烫、包装设备等生产后道工序的机械设备。

缝纫机门类繁多,全球专用机种数以千计。由于缝制品类别繁多,生产的全部过程中又需要综合若干道不同工序才能完成缝制任务,因此众多适用于不同缝制品和不同工序的缝纫机被陆续研发推出。

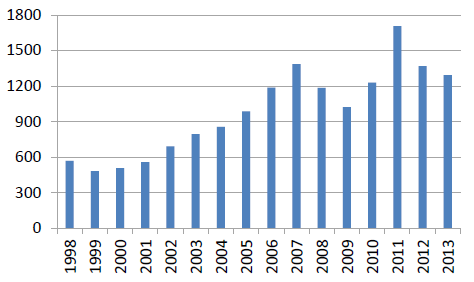

我国为世界缝制机械制造第一大国,年产量占全球70%左右。截至2014年底,我国缝制机械行业总产值615亿元,生产各类缝制机械1214万台,约占世界总产量的70%左右,产品出口到世界170多个国家和地区。

中国缝制机械“大而不强”,产品附加值远低于日、德设备。2016年,我国各类家用和工业缝纫机出口单价分别为36美元和290美元,日本家用和工业缝纫机出口单价分别约为93美元和1963美元,分别约是我国家用和工业缝纫机单价的2.5倍和6.8倍。

目前,我国纺织服装等缝制机械的下业正处于“机器换人”的关键时期,面临日益多样化的海内外市场需求和一直上升的成本压力,对上游缝制机械的自动化、智能化提出了更高的期望,转型升级空间十分广阔。

缝制机械行业回暖态势明显,增产为今明两年的行业主旋律。2017年前五月,我国缝制机械行业工业增加值累计增速14.30%,工业总产值同比增长13.63%。协会统计的行业百家整机企业2-5月工业总产值分别同比增长25.41%、24.46%、23.06%和23.47%;缝制机械产品总产量2-5月分别同比增长28.55%、14.01%、34.33%和32.57%。

行业百家企业主要经营业务收入增势良好,库存持续减少。2017年3-5月协会统计的行业百家整机企业完成主要经营业务收入均同比增长10%以上。同期各月缝制机械销量分别增长19.14%、28.42%和26.27%。截止5月份,百家整机企业缝制机械产品库存47.02万台(含家用机、工业机、缝前缝后等),同比减少25.73%,其中工业缝纫机库存量同比下降35.35%。

东南亚、南亚占我国缝纫机出口比重持续增长。2016年,我国对前二十位出口国(地区)共计出口缝纫机11.87亿美元,其中向东南亚、南亚国家总出口额为6.51亿美元,较2015年的6.06亿美元增长7.32%。我国对其中东南亚、南亚国家的出口总额占出口前二十位国家(地区)的比重由2015年的51%增长至2016年的55%。

民营企业逐渐取代国营企业,成为中国缝制机械行业主力。台州作为“中国缝制设备制造之都”,涌现出了杰克、中捷等大量知名品牌。

纺织服装制造作为我国缝制机械行业下游最主要的应用领域,其发展对市场影响非常大。

缝制机械行业持续不断的发展,对缝制效率的要求也逐步的提升。纵观缝制机械发展历史,缝制效率的提高大体经历了四个阶段:专用化→提速化→机电一体化→网络化智能化。而我国当前正处于加速迈进自动一体化阶段。

我国纺织服装业劳动力密集,效率低下。并且,我国纺织业的人力成本优势正在逐渐减弱,被东南亚、南亚国家取代。

自动化可以极大地提高缝制效率,减少人工的使用,并实现对缝制品质的更高保证。面对互联网及信息技术快速的提升、下游终端企业“机器换人”需求迫切的机遇,尤其是对“裁床”等大型设备,“机器换人”需求尤为强烈。向自动化加速迈进已在缝制机械行业达成广泛共识。

我国为全球最大的纺织服装生产国。2014年我国服装出口额1866亿美元,占世界服装出口总额的38.61%,遥遥领先第二名意大利的5.12%。2015、2016年我国服装及衣着附件出口额分别为1743亿美元和1578亿美元。

据国家统计局数据,2017年上半年,我国服装鞋帽、针纺织品零售额7172亿元,同比增长7.3%。2017年我国纺织服装、服饰业主营业务收入将达到25147亿元,未来五年年均复合增长率约为6.70%。

裁床是结合了CAD/CAM系统的数控剪裁机,应用于服装、汽车皮具等领域。按照裁剪方式来分,裁床主要可大致分为机械裁床、激光裁床和水刀裁床。机械裁床,简单易操作、应用广,多见于服装和软性材料领域;激光裁床,加工成本高、精度高,多见于裁剪小批量、大尺寸之物,如休闲旅游用品;而水刀裁床,维护成本低,多见于薄片金属的切割。

裁床主要由裁剪台、核心控制管理系统、机头、真空吸附器、拾料装置等几部分构成。裁床的关键零部件最重要的包含伺服电机(约占直接材料成本的10%-15%)、变频器(4%-5%)、控制卡(4%-5%)、线%)、气动元件等。

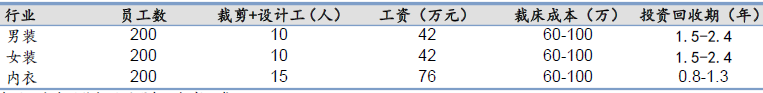

数控裁床相较于人工裁剪有诸多优点,据全国缝制设备工业信息中心统计:一个200人的服装厂,购置一台数控裁剪机花费60-100万,一年能节约人力成本40-80万。若考虑人工成本,2年左右就能收回成本,而数字控制机床的常规使用的寿命往往长达10年。在人力成本日趋高涨、且裁剪工种劳动力缺乏的今天,裁床的需求将愈发强烈。

目前,我国有超过40万家服装企业,而裁床的存量仅4000台左右,渗透率不足1%,而日本这一数字高达80%。中国的渗透率有较大的提升空间。

若保守假设40多万服装企业中,有10%的企业会采购裁床,则裁床未来的需求有4万台,考虑裁床未来继续降价的可能,假设一台裁床+一台铺布机(需配合使用)价格在50万元左右,则未来裁床的市场空间可达200亿元,目前每年的市场销售还不足6亿元,可谓前景广阔。

国内数控裁床企业崛起。目前在国内裁床市场,和鹰的市占率达50%以上,杰克的占有率也应该在30%以上,而力克、格伯等海外品牌的销售规模都在百台以下,两家国内公司可以说是双分天下。

国内企业凭借产品性价比逐渐挤走海外竞争对手。以和鹰为代表的国内企业,在技术指标上与国外巨头差距不断缩小。在价格上,和鹰可以比国外竞争对手低40%甚至50%,且维护费用往往是国外企业的一半。而杰克旗下的奔马,不仅在技术上和力克、格伯不相上下,而且通过杰克良好的成本控制能力,可以在保持较低价格的情况下,仍就保持较高的毛利率。